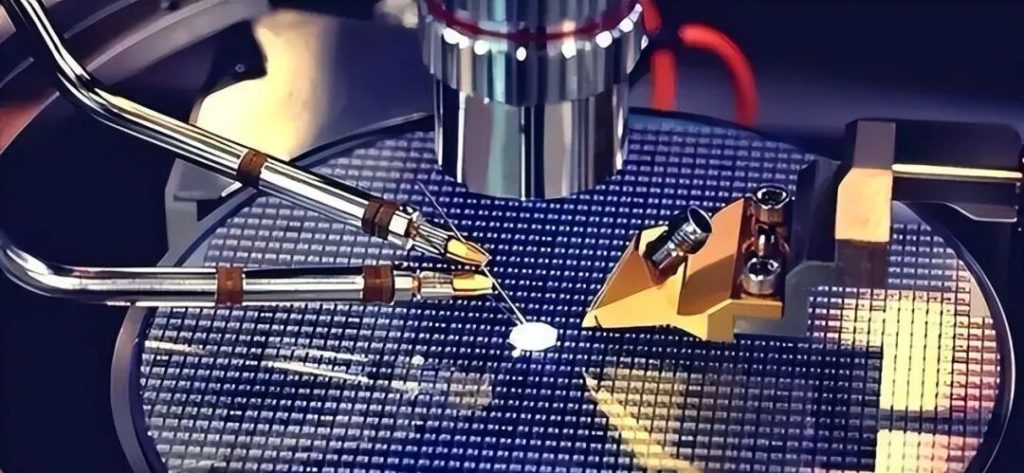

在半导体行业,真正能决定企业生死的,往往不是那些被聚光灯追着的“明星技术”。过去几年,大家一聊芯片,满脑子都是光刻机、EUV、7nm、5nm这些高大上的词。这些技术重要吗?当然重要。但业内人都清楚:一条晶圆产线的命门,往往藏在那些没人愿意特意提及的小细节里。

2026年初,中国半导体行业迎来了一个看似微小、实则意义重大的突破。你可能没注意到,工信部部长李乐成最近采访时,特意提了个很“低调”的展品——装光刻胶的玻璃瓶。部长说,这个瓶子可是重点科技攻关项目,不仅让我们摆脱了对国外包装容器的依赖,现在已经拿到产线上试用,反馈还很不错。

看到这你可能会疑惑:不就是个装“胶水”的瓶子吗?至于当成重大突破吗?其实科技圈早就达成共识:这可不是简单的“瓶子国产化”,而是中国半导体全产业链安全,在“精细化”层面拿下的又一场关键胜利。当大家都盯着光刻机、高端芯片这些“大国重器”时,这个小瓶子的突破,恰恰揭示了中国工业突围的新逻辑——就像人要先打通毛细血管,大动脉才能顺畅运转,半导体产业链也是如此。

看似普通的瓶子,藏着怎样的技术门槛?

单看外观,光刻胶的包装瓶确实平平无奇:一个深色玻璃瓶,配个密封盖。但在半导体制造里,它的身份可不一般——是电子级化学品的“安全守护神”。光刻胶可不是普通胶水,对纯度、稳定性的要求高到苛刻,这就给包装瓶定了几个“硬规矩”:几乎不会析出金属离子、和光刻胶长期接触不发生反应、运输或温度变化时保持稳定、每一批次的质量都能长期验证。

你可能不知道,“能做出来”和“能被晶圆厂用上”,中间差着一道天堑。长期以来,高端光刻胶玻璃瓶都是日本厂商的“专属领域”,和国外光刻胶企业绑得死死的。这不是单纯的商业合作,而是因为晶圆厂最怕“出问题”——哪怕有一点可能影响良率,他们都不敢冒风险。所以哪怕进口瓶子贵,也宁愿一直用,这也是很多国产材料“实验室里行、量产时不行”的关键原因之一。

这次国产突破可不容易,从材料配方研发,到生产工艺优化,再到最终的产品验证,每一步都踩过了高门槛。更重要的是,这不是单个企业的“单打独斗”,而是中国半导体材料产业链整体进步的体现。最近几年,从光刻胶的核心成分,到配套试剂,再到现在的包装材料,一个个关键环节都陆续实现了国产替代。这种“多点开花、互相配合”的态势,正在慢慢改变我们在全球半导体供应链里的地位。

不在制裁清单上,却是隐形的“卡脖子”点?

从产业安全的角度看,光刻胶瓶子是个典型的“隐形卡点”——它不在国外的核心制裁清单里,不涉及高端设备的出口许可,甚至在贸易统计里都只是个不起眼的辅助材料。但它有个致命特点:能在完全合规的情况下,让一条晶圆产线停摆。

为什么这么说?因为更换包装供应商需要重新认证,这个过程动辄要好几年。对于追求稳定的晶圆厂来说,与其花几年时间认证新供应商,不如继续用熟悉的进口产品。所以,哪怕没有明文禁止出口,我们也可能面临“被动断供”。这也印证了业内的一句话:半导体的真正安全,不是某一项技术有多牛,而是整条产业链上的每个节点,都有“备胎”可以替换。如果某个环节只有一个供应商,这条链本身就不安全。

当然,这个突破的经济价值也很实在。之前进口瓶子又贵,交货要等好几个月,还可能受国际形势影响拿不到配额。国产化后,成本能降30%-60%,几周就能交货。这不仅帮企业降低了风险,还能给中芯国际、长江存储这些晶圆厂提供稳定的货源。数据显示,2025年中国光刻胶市场规模已经超过120亿元,预计2026年还能增长35%以上。瓶子国产化后,整个产业链的成本会更低,本土企业的竞争力也会更强。

不过要提醒一下投资者,像南大光电这样的企业,ArF光刻胶收入已经突破千万元,瓶子国产化会进一步提升他们的业绩弹性。但挑战也没消失,比如规模化生产需要时间,还可能面临国际专利纠纷。总体来说,这个小瓶子的突破,让我们看到了中国在高端材料领域的韧性,从依赖进口到自主生产的转变,正在悄悄重塑整个产业生态。

这个小突破,藏着中国制造业的思维大转变?

光刻胶瓶子的国产化,其实反映了中国制造业的一个重要转变——从以前追求“规模大、速度快”,变成现在更看重“安全稳、韧性强”。在全球化搞得火热的时候,企业找供应商都想着“越便宜越好、越高效越好”,很少考虑国际形势的风险。但现在不一样了,半导体产业链的每个环节都被放到了“安全和发展”的战略高度来考量。

这种转变在政策上看得很明显,最近几年国家在集成电路领域的投入越来越多,从芯片设计、制造,到材料、设备,形成了全方位的支持体系。像光刻胶瓶子这样的“小物件”能得到重视、拿到资源,正是这种系统性战略思维的结果。

市场力量也在推波助澜。随着美国对中国半导体出口管制越来越严,国内芯片企业的供应链压力越来越大,找国产替代方案已经从“可选项”变成了“必选项”,这也给国内材料企业创造了难得的机会。需求端的紧迫感和供给端的技术突破相互配合,让国产化进程跑得更快了。

你可能没想到,一个小瓶子的突破,还会引发一系列连锁反应。在技术上,攻克瓶子时积累的材料配方、表面处理、洁净控制等技术,还能用到其他半导体材料的研发上;在市场上,每一个国产突破,都能让晶圆厂更敢用国产材料,慢慢打破“国产材料不靠谱”的固有印象——中国半导体行业协会的数据显示,2023年国产半导体材料的市场占有率,比三年前提高了近8个百分点;在资本上,成功的国产化案例会吸引更多资金关注这个以前被忽视的领域,形成资本合力,让更多人才和资源聚集过来。

其实,光刻胶瓶子的国产化,就是中国半导体产业链自主化的一个缩影,也预示了未来的发展方向。从宏观上看,这标志着中国半导体产业正在从“被动应对”变成“主动布局”,从“单个技术突破”变成“整个系统创新”。这背后,是我们对半导体产业发展规律的深刻理解,也是足够的战略耐心。

展望未来,半导体国产化会有三个明显趋势:一是从容易的环节慢慢向技术门槛更高的领域推进;二是从单个突破扩展到多个环节相互配合;三是从模仿别人变成自主创新,最终实现原创技术的突破。当然,对光刻胶瓶子来说,国产化只是第一步,接下来还要在优化性能、控制成本、扩大生产规模等方面继续努力,真正形成市场竞争力。

一个产业真正成熟的标志是什么?不是拥有多少“世界第一”,而是哪怕失去某个外部供应商,整个系统依然能正常运转;哪怕遇到极端情况,产线也不会全面停摆。从这个角度看,装光刻胶的瓶子确实很渺小,但正是这些渺小的部件,决定了无尘车间里的灯能亮多久。

半导体行业从来不是一场短跑,而是需要耐心的工业马拉松。那些不上热搜、不被关注的突破,才是这场比赛里最真实、最可靠的进度条。你觉得,接下来还有哪些“不起眼”的半导体部件,会成为国产化的下一个突破口呢?

大风热搜网

大风热搜网