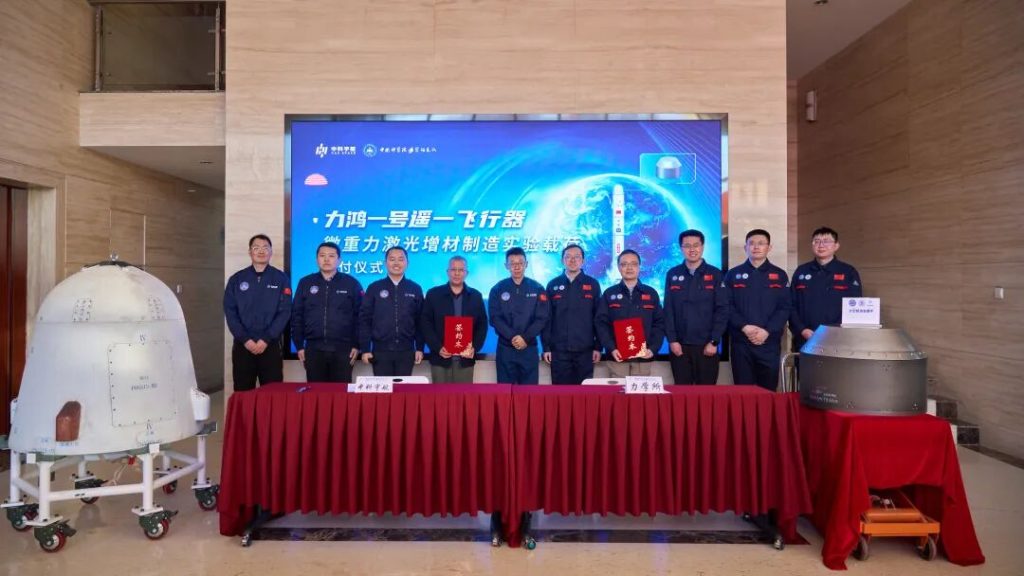

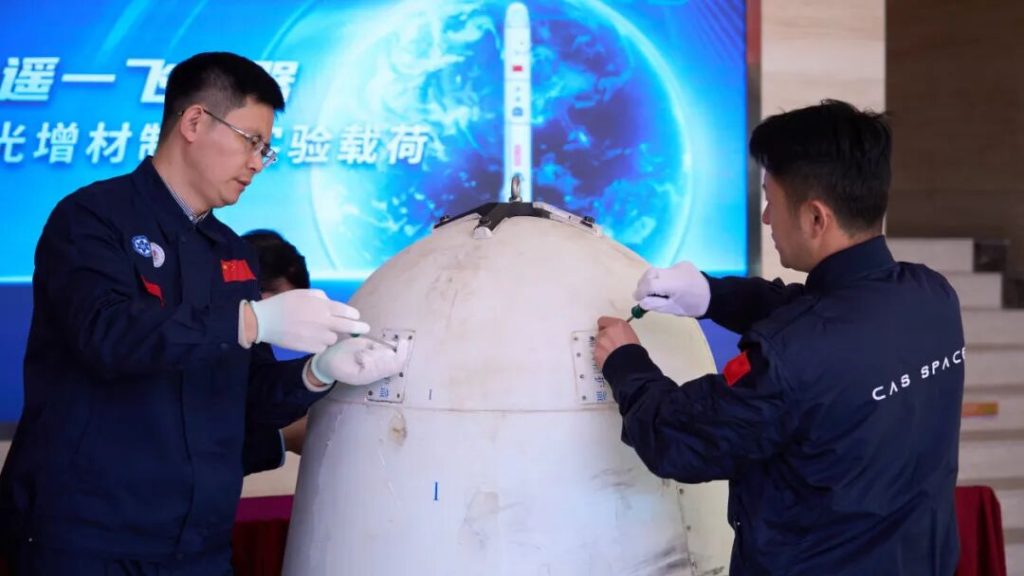

2026年1月12日,由中国科学院力学研究所自主研发的微重力金属增材制造返回式科学实验载荷,随中科宇航力鸿一号遥一飞行器发射升空,成功在太空环境中完成金属增材制造(即“3D打印”)实验。此次任务圆满完成后,实验载荷安全回收,并于1月22日在中国科学院力学研究所正式举行交付仪式。

这是我国首次依托火箭平台开展的太空金属增材制造返回式科学实验,标志着我国已成功在太空微重力环境下利用3D打印技术制备出金属零部件,相关技术整体达到世界一流水平。这一突破性进展,将有效助推我国太空制造技术的迭代升级,为未来太空基础设施建设提供核心技术支撑。

在本次任务实施过程中,科研团队成功攻克多项关键技术难题,包括微重力环境下金属增材制造的物料稳定输送与成型控制、全流程闭环调控系统搭建,以及实验载荷与火箭的高可靠性协同配合等。实验结束后,载荷舱通过伞降系统平稳着陆回收。科研人员已顺利获取太空微重力环境下金属3D打印的完整过程数据,涵盖熔池动态变化、物料输送轨迹、金属凝固特性等核心信息,同时精准测得太空打印金属件的成型精度、力学强度等关键参数。这些宝贵数据为我国太空金属增材制造技术的快速优化积累了重要实验依据,也标志着我国太空金属增材制造正式从地面理论研究阶段,迈入太空工程化验证的全新阶段。

实验载荷研制团队负责人姜恒研究员表示,掌握太空金属3D打印技术,能大幅提升航天器在轨维护与升级的自主能力,降低对地面补给的依赖程度。同时,该技术可打破传统火箭发射对航天器尺寸和产能的限制,推动航天器制造模式从“地面制造、太空使用”向“太空制造、太空使用”甚至“太空制造、地面使用”转变,助力太空任务实现从“依赖地球补给”到“地外自主生存”的跨越。在空间站扩建、深空探测以及地外基地建设等长远航天任务中,这种原位制造能力将发挥不可替代的关键作用。此次任务的成功,既离不开团队长期的基础研究积累,也得益于与中科宇航团队的高效协同合作。

力鸿一号总设计师、总指挥史晓宁指出,这款微重力增材制造载荷是力鸿一号首飞任务的核心科学载荷。此次任务不仅完成了从发射、在轨实验到安全返回的全流程闭环验证,更实现了太空环境中金属构件“地外制造”的首次突破,在我国太空制造技术发展史上留下了关键印记。这一成果让力鸿一号任务超越了单纯的火箭技术验证范畴,进入了太空制造能力建设的实证阶段。未来,力鸿一号将持续作为灵活可靠、成本可控的太空实验平台,为更多前沿空间科学实验提供在轨验证服务,为我国深空探测与太空前沿技术的自主发展注入创新动力。

当前,太空制造已成为全球空间技术竞争的战略制高点。2025年发布的《国家航天局推进商业航天高质量安全发展行动计划》明确提出,支持商业航天领域在太空资源利用、太空制造、在轨服务等新兴领域开展技术攻关。此次中科宇航与中科院力学研究所联合完成的国内首次太空金属增材制造全流程技术验证,为商业航天与科研院所的协同创新提供了成功范例,也标志着我国在该领域已跻身国际前沿行列。相关技术突破为太空制造从实验阶段走向实际应用奠定了坚实基础。

执行本次任务的力鸿一号飞行器在首飞过程中,成功攀升至约120千米高度,穿越卡门线进入太空。该平台具备发射成本低、任务灵活性高、支持载荷回收等显著优势,主要服务于微重力科学实验和近太空原位探测需求,可为科学载荷提供超过300秒的稳定、可靠、多功能实验环境,将为后续各类空间实验提供高效经济的在轨验证支撑。

大风热搜网

大风热搜网